Qué es un PLC

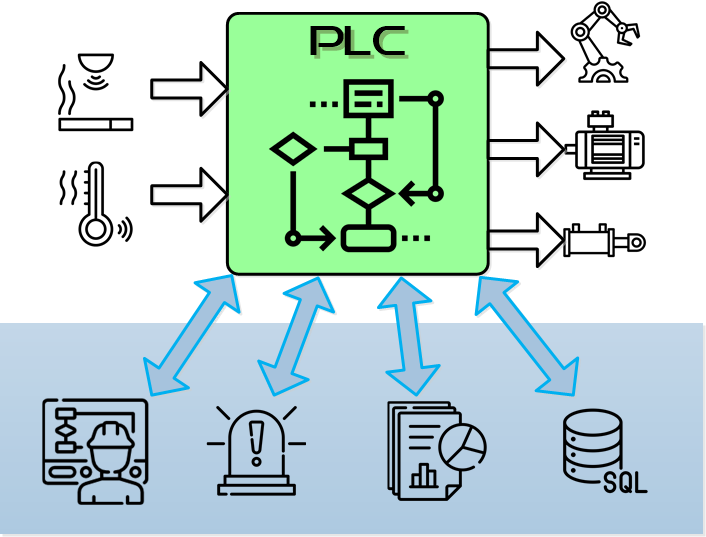

En esencia dispone de:

- Entradas conectadas a diferentes elementos de detección y medida: fotocélulas, inductivos, transductores, etc.

- Salidas que controlan los elementos de actuación como electroválvulas, motores, servos, variadores, etc.

- Comunicación con otros elementos: pantallas de operador, central de alarmas, generadores de reportes y bases de datos

Tras definir el proceso industrial que hay que realizar se procede a diseñar la automatización que lo llevará a cabo.

Y dentro de esa automatización, el autómata será el encargado de orquestar todos los elementos implicados y controlar las variables del proceso.

De esa manera puede llevar a cabo el control requerido por el proceso industrial.

El programa y sus partes

Hacer un buen programa no consiste sólo en que funcione correctamente en un determinado momento,

también implica la capacidad de realizar cambios de manera rápida y segura

.

Aunque cada programador tiene su propio estilo, existen ciertas

metodologías que permiten lograr una mayor flexibilidad y confiabilidad

frente a los cambios.

Se pueden aplicar buenas prácticas muy establecidas en la industria informática como SOLID, DRY y Arquitectura Hexagonal entre otros.

Asimismo se valora positivamente el utilizar:

- Convenciones para nombrar variables y funciones

- Comentarios claros y concisos

-

Priorizar la portabilidad del código

- Modularidad, reutilización y escalabilidad

- Orientar el desarrollo a las pruebas de funcionamiento

En definitiva, un buen programa se logra con metodologías sólidas, modularidad, reutilización, escalabilidad y pruebas exhaustivas.

Dónde se puede mejorar

Reducir tiempo de ciclo

El tiempo es oro, y reducir el el tiempo de ciclo de la máquina se traduce en ganancias directas.

Nuevos modelos

El mercado demanda nuevas características y nuevos modelos. Actualizamos el programa para darles cabida.

Eliminar partes obsoletas

Muchas veces se dejan partes obsoletas "por si acaso". Esto ralentiza y obstaculiza los futuros cambios que se pretendan realizar.

Reduce el coste energético

Los procesos se pueden optimizar para minimizar su consumo energético.

Flexibilidad

Poder hacer cambios rápidos y con la confianza de que otras partes no se verán afectadas.

Extracción automática de datos

Los datos se envían en tiempo real a la base de datos para ser analizados con programas como PowerBI o Tableau.

Calidad asegurada

Registra las comprobaciones degradadas y los pokayokes desactivados. Evita rechazos del cliente.